Con el inicio de la industria 4.0 y la informática de última generación, los principales fabricantes están haciendo cambios para conseguir una mejor movilidad y análisis de datos en sus procesos de fabricación. A medida que se usan más y más ordenadores con capacidad de comunicación, aumenta la demanda de ordenadores más inteligentes y fiables, capaces de administrar cargas de trabajo de automatización complejas.

Actualmente la industria demanda ordenadores resistentes, capaces de responder incluso en las condiciones más difíciles. Uno de los principales desafíos, que a menudo se pasa por alto, es la capacidad de combatir un amplio rango de temperaturas térmicas, para logar un rendimiento más eficiente y un funcionamiento 24/7 en entornos industriales hostiles.

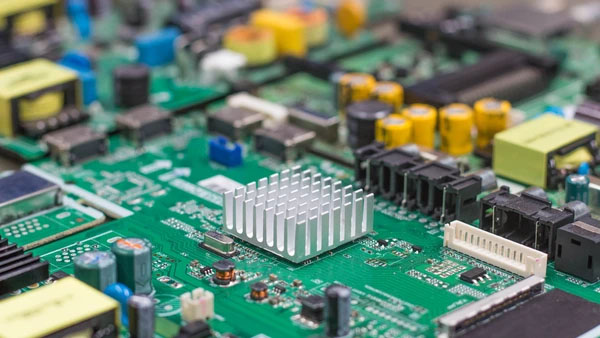

Como resultado, hay dos principios de diseño: Enfriamiento pasivo o activo. Este tipo de diseño se usa para disipar el calor perjudicial para un ordenador en instalaciones industriales resistentes.

¿Qué es la refrigeración pasiva y cómo se aplica a los ordenadores industriales?

La refrigeración pasiva es un método usado para logar altos niveles de aire y disipación térmica de manera natural, a través de diseños estructurales y disipadores de calor. Este concepto de diseño ofrece muchas ventajas para aplicaciones en entornos industriales que pueden o no, ser adecuadas para ordenadores con refrigeración activa, tales cómo:

- Funcionamiento silencioso: La mayor parte del ruido de un ordenador es provocado por el ventilador. Sin el ventilador, obtendremos un funcionamiento completamente silencioso, ya que la convección fuerza el aire frío sobre los disipadores de calor para mantener el umbral térmico. Esto crea un equipo capaz de operar en salas de reuniones, hospitales y otros lugares sensibles al ruido.

- Conductividad térmica: En el diseño estructural de los equipos sin ventilador, se suelen usar láminas de metal en el chasis, para ayudar a disipar el calor de componentes como el procesador o la unidad de almacenamiento. Esto ayuda a aumentar el área de superficie y maximizar la disipación térmica, mientras el equipo se mantiene dentro de un rango de temperaturas seguro, incluso en las temperaturas extremas más amplias.

- Menos tiempo de inactividad: Los equipos industriales normalmente forman parte de sistemas más grandes, por lo que tener que reemplazar cualquiera de sus componentes no es lo ideal. Cuando un ventilador tiene un problema mecánico o funciona mal, requiere atención inmediata ya que se corre el riesgo de exceder el umbral térmico. Esto es extremadamente perjudicial para la estabilidad y salud del equipo, e incluso puede dañar permanentemente los componentes, causando tiempo de inactividad en operaciones críticas.

- Mayor vida útil: La reducción de piezas móviles hace que los ordenadores sean menos susceptibles a fallos mecánicos causados por polvo, golpes o vibraciones. Esto es una mejor protección contra paradas del sistema, y evitará pérdida de ingresos y productividad.

La gama de ordenadores industriales Fanless, se implementa en diversos entornos, desde líneas de automatización en fábricas, hasta vigilancia móvil de transporte.

Diferencias entre refrigeración activa y pasiva

La refrigeración activa implica el uso de energía para lograr temperaturas frías, en lugar de la refrigeración pasiva. Que se basa en la convección natural. La refrigeración activa depende de un ventilador interno para impulsar el aire a través de los componentes del equipo y administrar los niveles térmicos. La principal ventaja de usar un equipo con ventilador es la capacidad de maximizar el rendimiento y la potencia de cálculo.

Desde el punto de vista de la ingeniería, los equipos con refrigeración activa son más fáciles de implementar, pero tienen varias deficiencias de diseño y, por lo general, no son adecuadas para aplicaciones industriales:

- Contaminación acústica: Tener un ventilador interno implica usar componentes que pueden solarse y vibrar contra el marco del equipo. Esto podría bloquear las salidas de aire y generar más calor, haciendo que el ventilador trabaje más de lo debido. En consecuencia, el ruido provocado por el ventilador se volverá cada vez más alto a medida que este continúe trabajando horas extras.

- Contaminación por polvo: A diferencia de los diseños Fanless, los equipos con ventilador requieren un flujo de aire suave, lo que los expone a contaminación por polvo. Cuando el ventilador inserta aire, no sólo transporta aire frío, sino también cualquier posible polvo o desechos en el aire. Con el paso del tiempo la acumulación de residuos provoca que la ventilación se bloquee, dañen componentes eléctricos y causen daños en el equipo.

¿Por qué la refrigeración pasiva es importante para aplicaciones industriales?

Dado que las piezas móviles y los ventiladores suelen ser los culpables de fallos. A menudo se prefieren los diseños de refrigeración pasiva para equipos industriales. El beneficio clave para un diseño de refrigeración pasiva es la capacidad de eliminar los ventiladores. Pero en última instancia, controlar el nivel de intrusión de polvo y otros residuos, lo que evita fallos innecesarios en el hardware.

El concepto de un «Diseño Fanless» se está volviendo muy popular entre las aplicaciones industriales. Que a menudo están expuestas a polvo u otra contaminación dañina. El objetivo principal de un equipo industrial es minimizar la cantidad de piezas móviles. Lo que a su vez aumenta la fiabilidad y longevidad del equipo, especialmente en instalaciones propensas a vibraciones y golpes.

¿Entonces deberíamos usar equipos Fanless?

No importa como se consiga, pero eliminar el calor de los sistemas es una parte fundamental de los equipos. Debido a que el calor es un subproducto natural del proceso de fabricación. Siempre será necesario administrar los niveles de temperatura de la manera más eficiente y efectiva.

Esto es especialmente importante en aplicaciones industriales donde las temperaturas fluctúan entre extremos. En un espacio donde la fiabilidad y longevidad son esenciales para el éxito. Los equipos Fanless son claramente la mejor opción en comparación con sistemas con ventilación tradicional. Su capacidad para lograr altos niveles de convección natural al tiempo que minimizan los riesgos de contaminación de componentes, hace que destaquen entre los equipos que usan ventiladores mecánicos.

En Ibertrónica.es disponemos de una amplia gama de soluciones industriales Fanless, ¡Visítanos!